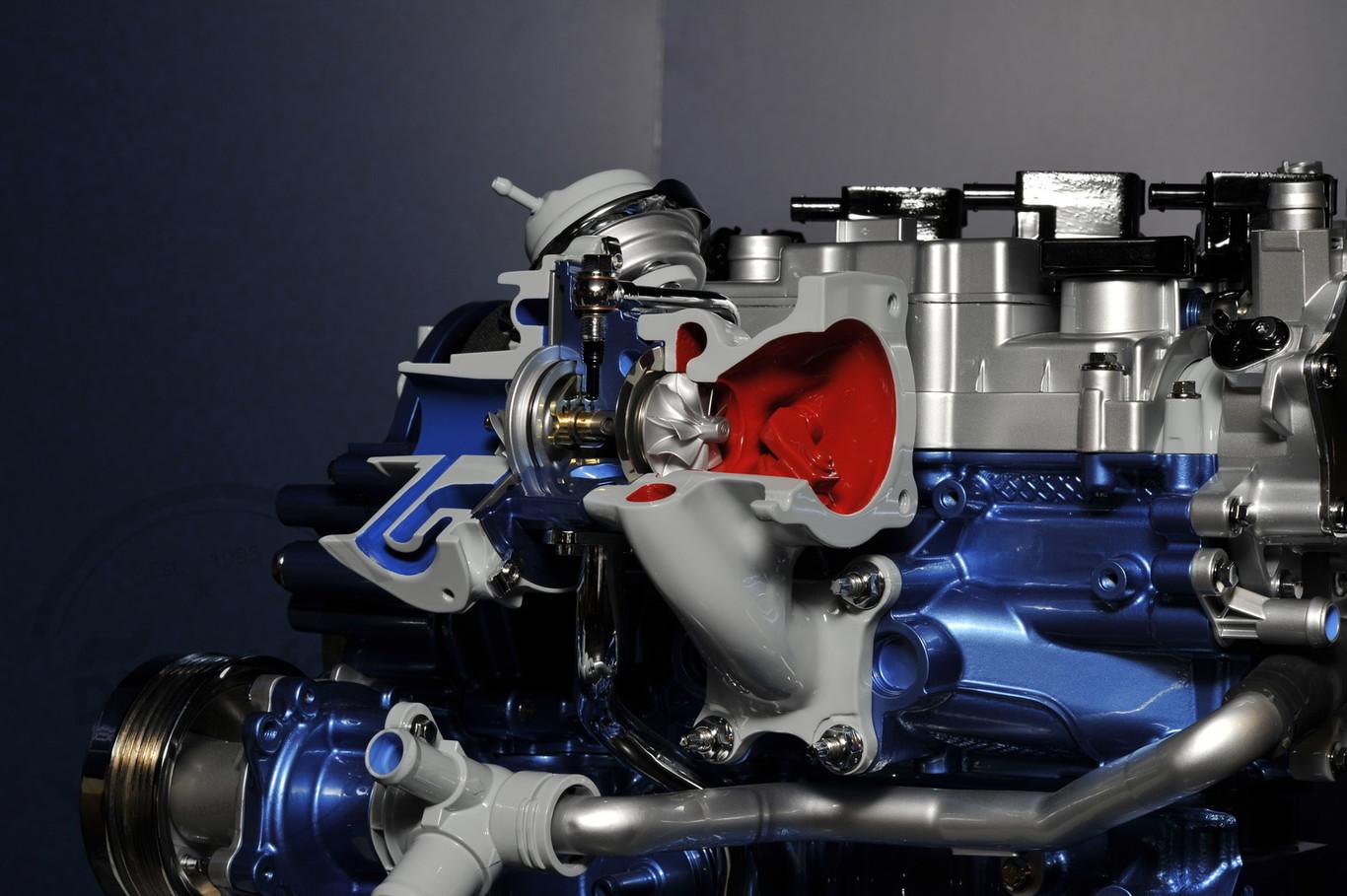

Cuando Ford detalló los secretos del motor EcoBoost, hace más de cinco años, quedó claro que la marca del óvalo azul iría más allá en la idea del downsizing. También, a lo largo de los años, se ha ido viendo que el Ford EcoBoost ganaba todo tipo de alabanzas en forma de premios dentro del sector.

Ahora, Ford ha ido un paso más allá, al menos sobre el papel. ¿Te imaginas un turbo en cada cilindro del motor? Algo así se están planteando en Ford. Y, aunque no hay nada que nos haga pensar que esta idea se hará realidad algún día, lo mismo debió de suceder en su momento con el primer esbozo de un EcoBoost

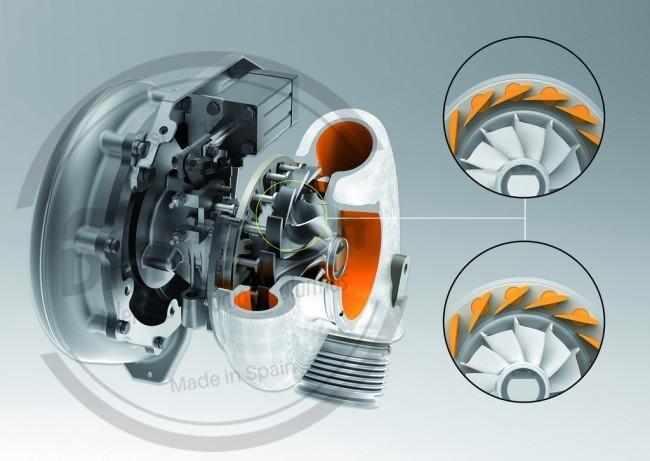

Hasta ahora, la ensalada mecánica de la compresión del aire estaba compuesta por turbocompresores por etapas, que activan unos u otros elementos en función de la demanda del conductor a través del pedal del acelerados, turbos de geometría variable con el mismo fin, turbocompresores eléctricos para reducir los tiempos de espera a la hora de comprimir el aire que entra en la cámara de combustión…

Buscando el menor retraso posible en la respuesta al acelerador

Bien, pues según ha publicado Car and Driver el ingeniero de Ford Jim Clarkequiere añadir un sistema basado en un principio básico, y es que cuanto más cerca se encuentran la turbina y las válvulas, menor es la pérdida energética que se deriva y, por tanto, se reduce el tiempo de respuesta al acelerador (un retraso que se conoce como turbolag).

A esta proximidad se suma la menor masa de las turbinas, que conlleva menores inercias y, por tanto, menores esperas a la hora de ponerse en movimiento. De hecho, esta característica fue uno de los pilares en el desarrollo de los motores EcoBoost, que se servían de un turbocompresor de dos etapas: una turbina de tamaño y masa habitual, para los momentos en los que el motor funciona a plena carga, y una turbina muy pequeña y ligera para soplar aire desde bajos regímenes.

Estos tres miniturbos pueden tener un tamaño un 20 % menor que si se montara un solo compresor en un motor tricilíndrico, y el coste sería la mitad, según los cálculos de Clarke.

Clarke no es un novato precisamente. Ha sido responsable de proyecto en los motores V8 y Duratec V6 de Ford, incluyendo los Yamaha V8 y las variantes V12 para Aston Martin. También fue vicepresidente de Ingeniería en Navistar, matriz de International Trucks, donde lideró proyectos para Kohler Engines. Veremos en qué queda esta idea que defiende el ingeniero, un sistema con el que se reduciría el tiempo de respuesta… pero que conllevaría un aumento en el número de componentes del motor.